maridur® – wodoodporne materiały do zastosowań wewnętrznych i zewnętrznych

Produkty maridur® to niewrażliwe na wilgoć i łatwe w obróbce płyty do wielu zastosowań. To idealne rozwiązanie dla wielu Twoich projektów, zarówno w aplikacjach wnętrzarskich jak

i zewnętrznych!

Zamień spęczniałe, spruchniałe, zarażone pleśnią i insektami produkty pochodzenia drzewnego na maridur®.

Produkty maridur® to wysokiej jakości, łatwe w obróbce tworzywa. Dla uzyskania szerokiej gamy produktów końcowych można je malować i lakierować dostępnymi na rynku farbami i lakierami, jak również stosować różnego rodzaju okładziny, okleiny i forniry. Ich znakomita jakość powierzchni pozwala również na stosowanie produktów maridur® bez dodatkowych warstw wierzchnich.

maridur® jest materiałem odpornym na wilgoć, a dodatkowo:

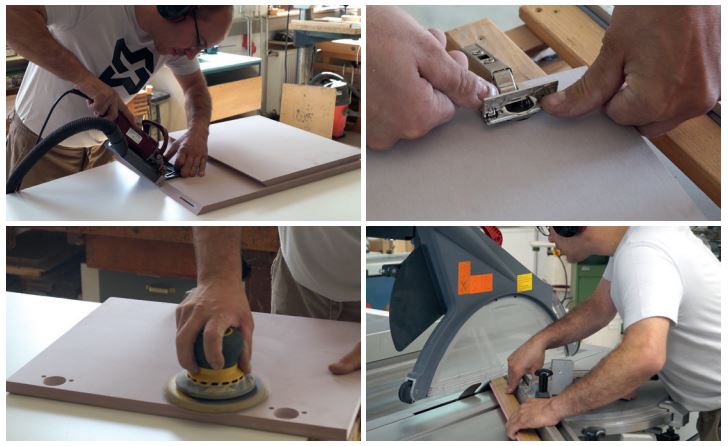

■ charakteryzuje się bardzo dobrą skrawalnością: ręczną i maszynową, niskim pyleniem

■ jest idealny do lakierowania

■ bardzo dobrze łączy się z innymi materiałami

■ ma wysoką stabilność krawędzi

■ posiada drobną strukturę komórkową

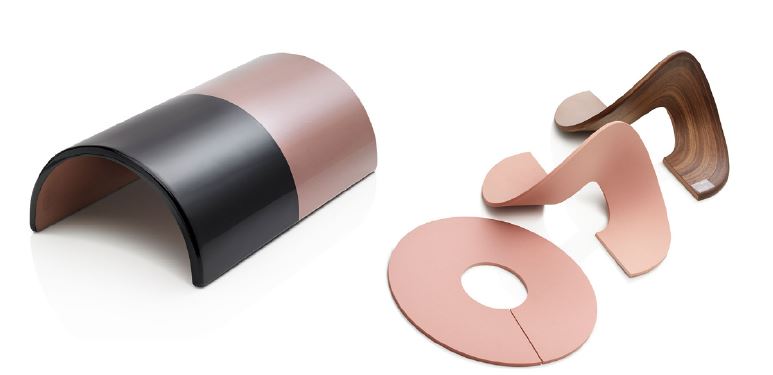

■ jest termoformowalny

Płyty maridur® można laminować, jak również pokrywać różnymi powłokami, np. lakierem, okleinami ze szlachetnego drewna czy laminatami.

Materiał ten jest łatwy w obróbce na konwencjonalnych maszynach i narzędziach do obróbki drewna, z zastosowaniem narzędzi z ostrzami z węglików.

Rodzaje płyt maridur®

maridur® 30

Dane techniczne

| Gęstość ok. kg/m3: | 300 |

| Możliwe wymiary w mm: | 2000 x 1000 x 4 -200 |

| Absorbcja wody | 1,87 % po 24 godz. |

| (Próbka testowa. 50 x 50 x 20 mm) | 5,59 % po 7 dniach |

| Pliki do pobrania: | Katalog |

| Karta produktu | |

| Absorbcja wody wg DIN EN ISO 62 |

maridur® 45

Dane techniczne

| Gęstość ok. kg/m3: | 450 |

| Możliwe wymiary w mm: | 2000 x 1000 x 4 – 100 |

| Absorbcja wody | 1,07 % po 24 godz. |

| (Próbka testowa. 50 x 50 x 20 mm) | 2,44 % po 7 dniach |

| Pliki do pobrania: | Katalog |

| Karta produktu | |

| Test ognioodporności zgodnie z DIN 4102-1 | |

| Absorbcja wody wg DIN EN ISO 62 |

maridur® 50

Dane techniczne

| Gęstość ok. kg/m3: | 500 |

| Możliwe wymiary w mm: | 2000 x 1000 x 4 – 100 |

| Absorbcja wody | 1,11 % po 24 godz. |

| (Próbka testowa. 50 x 50 x 20 mm) | 2,52 % po 7 dniach |

| Pliki do pobrania: | Katalog |

| Karta produktu | |

| Test ognioodporności zgodnie z DIN 4102-1 | |

| Absorbcja wody wg DIN EN ISO 62 |

maridur® 60

Dane techniczne

| Gęstość ok. kg/m3: | 600 |

| Możliwe wymiary w mm: | 2000 x 500 x 4 – 100 |

| 2000 x 1000 x 40 | |

| 1500 x 1000 x 4-100 | |

| Absorbcja wody | 0,94 % po 24 godz. |

| (Próbka testowa. 50 x 50 x 20 mm) | 3,42 % po 7 dniach |

| Pliki do pobrania: | Katalog |

| Karta produktu | |

| Test ognioodporności zgodnie z DIN 4102-1 | |

| Absorbcja wody wg DIN EN ISO 62 |

maridur® 65

Dane techniczne

| Gęstość ok. kg/m3: | 650 |

| Możliwe wymiary w mm: | 2000 x 500 x 4 – 100 |

| 2000 x 1000 x 40 | |

| 1500 x 1000 x 4-100 | |

| Absorbcja wody | 0,50 % po 24 godz. |

| (Próbka testowa. 50 x 50 x 20 mm) | 1,01 % po 7 dniach |

| Pliki do pobrania: | Katalog |

| Karta produktu | |

| Test ognioodporności zgodnie z DIN 4102-1 | |

| Absorbcja wody wg DIN EN ISO 62 |

maridur® 70

Dane techniczne

| Gęstość ok. kg/m3: | 700 |

| Możliwe wymiary w mm: | 2000 x 1000 x 4 – 100 |

| Absorbcja wody | 0,44 % po 24 godz. |

| (Próbka testowa. 50 x 50 x 20 mm) | 0,93 % po 7 dniach |

| Pliki do pobrania: | Katalog |

| Karta produktu | |

| Test ognioodporności zgodnie z DIN 4102-1 | |

| Absorbcja wody wg DIN EN ISO 62 |

Jachty i łodzie

Produkty maridur® stosowane są przez renomowanych producentów zajmujących się wyposażeniem wewnętrznym, jak również zewnętrznym jachtów i łodzi.

Przykładowe obszary zastosowań:

- Ścianki, przepierzenia

- Elementy dekoracyjne ścian, sufitów

- Meble

- Elementy wyposażenia

Pomieszczenia „mokre”

Dzięki zamknięto-komórkowej strukturze , materiał jest niewrażliwy na wilgoć i w przeciwieństwie do drewna nie pęcznieje. Poszerza to znacznie możliwości jego zastosowania i zastąpienia tradycyjnie stosowanych do tej pory produktów pochodzenia drzewnego.

Przykładowe obszary zastosowań:

- Ścianki, przepierzenia, panele ścienne

- Elementy dekoracyjne ścian, sufitów, sztukateria

- Meble

- Elementy wyposażenia łazienek

Zastosowania wewnątrz budynków i pomieszczeń

Bardzo częstym kryterium projektowym w zabudowie wnętrz jest struktura powierzchni, np. drobna, gładka i delikatna ma bardziej elegancki i nowoczesny wygląd, a grubsza, przestrzenna daje bardziej rustykalne i przytulne wrażenie. Powierzchnie o bogatej strukturze często wydają się żywsze ze względu na wyraźniejszy efekt cienia. Wnętrza budynków, domów czy pomieszczeń to idealny obszar do zastosowań elementów i wykończeń, wykonanych z materiału maridur®

Przykładowe obszary zastosowań:

- Listwy przypodłogowe

- Ozdoby i ornamenty

- Sztukateria

- Elementy dekoracyjne

- Meble

- Optyczne przegrody pomieszczeń, ścianki działowe, przepierzenia

- Ekspozytory

Zastosowania na zewnątrz

Produkty maridur® z powodzeniem znajdują również zastosowanie w aplikacjach zewnętrznych, jako elementy np. architektury ogrodowej.

Zaleca się jednak dodatkowe zabezpieczenie powierzchni lakierem ochronnym, mające na celu zapewnienie produktom niewrażliwości na światło UV oraz zapobiegnięcie blaknięciu kolorów.

Przykładowe obszary zastosowań:

- Ekrany osłaniające

- Ogrodzenia

- Meble ogrodowe

Budynki i fasady

W połączeniu z możliwością wykorzystania różnych technik przetwórstwa istnieje wiele opcji projektowych do wykorzystania produktów maridur® jako elementy na fasadach i elewacjach budynków.

Przykładowe obszary zastosowań:

- Oznakowania budynków

- Reklama zewnętrzna

- Ozdoby, ornamenty

- Gzymsy

- Sztukateria

- Listwy, ozdobne obramowania

- Parapety okienne

- Elementy dekoracyjne

- Balustrady

Inne zastosowania

Jeden materiał – niezliczone możliwości. Wymienione powyżej przykłady to jedynie część z możliwych zastosowań produktów maridur®.

Z miesiąca na miesiąc materiał ten zyskuje nowych zwolenników i rozszerza zaskres stosowania.

Poznaj nasze produkty, przetestuj i sam przekonaj się o ich zaletach.

Na życzenie, chętnie prześlemy Państwu próbki materiału do pierwszych prób przetwórstwa.

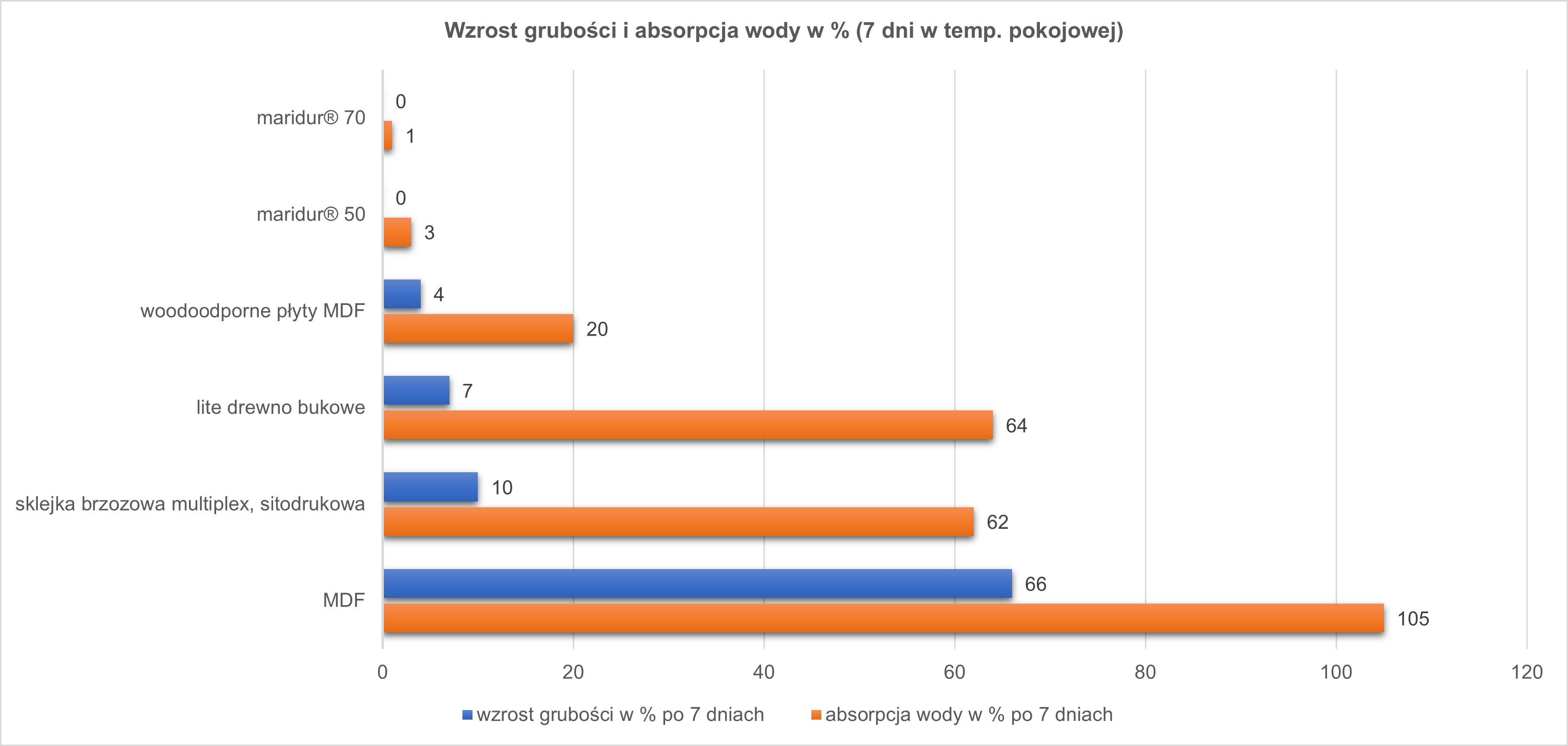

maridur® a inne materiały

W celu oszacowania różnic i porównania materiałów maridur® do materiałów drewnopochodnych, w laboratoriach producenta zmierzono nasiąkliwość różnych materiałów i związany z tym przyrost grubości tj. pęcznienie (zgodnie z DIN EN ISO 62, procedura 1, A).

Wyniki badań kształtują się następująco:

Jako przykład, powyżej porównanie płyt maridur® z MDF, drewnem bukowym i brzozą.

Jako przykład, powyżej porównanie płyt maridur® z MDF, drewnem bukowym i brzozą.

Jeśli jesteś zainteresowany, z przyjemnością prześlemy wartości dla: dębu, świerku, płyty wiórowej, topoli i innych.

Łącznie przebadaych zostało 18 materiałów drewnianych i drewnopochodnych.

Poniżej, do pobrania, znajdą Państwo wyniki badań dla produktów maridur®:

maridur® 30

maridur® 45

maridur® 50

maridur® 60

maridur® 65

maridur® 70

W przypadku dalszych pytań, zapraszamy do bezpośredniego kontaktu!

Termoformowanie maridur®

Poniższe dane mają wyłącznie charakter informacyjny i opierają się na doświadczeniach klientów przy stosowaniu płyty maridur®50.

Poniższe dane mają wyłącznie charakter informacyjny i opierają się na doświadczeniach klientów przy stosowaniu płyty maridur®50.

Wszystkie informacje o materiale i jego obróbce są zgodne z aktualną wiedzą, nie są prawnie wiążące i nie stanowią gwarancji właściwości materiału i przydatności do określonego celu.

Zaleca sie każdorazowe przetestowanie materiału, celem sprawdzenia spełniania oczekiwań i wymagań klienta.

Zalecenia dot. przetwarzania:

- Powoli podgrzać materiał do temperatury 120°C – 140°C

- Wygiąć nagrzaną fomatkę na kopycie o żądanej krzywiźnie (wykonanym np. z żywicy, drewna lub aluminium)

- Następnie materiał należy bardzo powoli ostudzić

- Tak przygotowaną formatkę należy przechowywać i transportować zgodnie z otrzymanym kształtem, aby zapobiec deformacji

Testy wykonane na płycie grubości 16 mm na maszynie firmy GLOBAL.

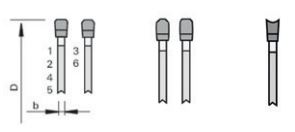

Cięcie

Cięcie piłami tarczowymi

Za dobre efekty cięcia odpowiada wiele czynników, m.in.: ułożenie płyt stroną „dekoracyjną” skierowaną do góry, prawidłowa wysokość wysunięcia piły, prędkość posuwu, profil zęba, podziałka, obroty i prędkość.

Zalecany kształt zębów:

Zalecana prędkość cięcia to 70 – 90 m/sek. Wyższą wartość należy przyjąć w przypadku pił tarczowych z ostrzami z diamentu polikrystalicznego (DP).

Zaleca się dążyć do posuwu na ząb w zakresie 0,06 – 0,07 mm.

Frezowanie/obróbka krawędzi

Możemy przyjąć, że do prac obróbczych w procesie ciągłym, należy stosować narzędzia z ostrzami diamentowymi lub z węglików spiekanych.

Dla formatowania za pomocą frezów do wykańczania, bardzo dobre wyniki można osiągnąć za pomocą narzędzi z małym kątem nachylenia osi.

Dla narzędzi z końcówkami diamentowymi, rekomentowany kąt nachylenia osi wynosi 35°, a dla głowicy z nożami obrotowymi z węglików spiekanych (HW) odpowiedni jest kąt nachylenia o wartości 15°.

Idealny posuw na ząb (fz) wynosi od 0,7 do 0,75 mm.

Produkty maridur® można obrabiać podobnie jak materiały drewnopochodne.

Obróbka na maszynach CNC

Cięcia oddzielające, nacięcia połączeń, frezowanie otworów i kieszeni itp. można łatwo wykonać za pomocą zwykłych frezów trzpieniowych. Właściwy wybór zależy od wymagań dotyczących pożądanej jakości obróbki. Idealne w tym zastosowaniu są frezy trzpieniowe, pełnowęglikowe z wysokowydajnymi krawędziami tnącymi.

Absolutnie gładkie cięcia można uzyskać za pomocą pełnowęglikowych frezów trzpieniowych z ciągłymi spiralnymi krawędziami tnącymi (VHW) i frezami na płytki wymienne z ciągłymi krawędziami skrawającymi. Dobrze również sprawdzają się narzędzia z końcówkami diamentowymi i małym kątem nachylenia osi.

Inna obróbka

W maridur® można wiercić, szlifować i wkręcać elementy, podobnie jak drewno. A obróbkę można wykonać wszystkimi standardowymi maszynami stolarskimi.

Obrobione elementy wykonane z płyt maridur® (np. elementy mebli) można łączyć ze sobą za pomocą kołków, kołków płaskich, piór i wpustów itp.

Klejenie

Kleje

| OBO-bond PU – klej poliuretanowy | AMPRO™ EP – klej epoksydowy | ||||

|---|---|---|---|---|---|

| Kolor | Brązowy | Przejrzysta, lekko żółta ciecz | Biały | ||

| Typ | OBO-bond Żywica |

OBO-bond Utwardzacz |

AMPRO™ Żywica |

AMPRO™ Utwardzacz |

AMPRO™ Wypełniacz |

| Proporcje mieszania A:B [wagowo] | 100 | 50 | 100 | 29 | |

| Czas życia 150 g/20°C [min] | 15 – 20 | 80 | |||

| Czas utwardzania w temperaturze pokojowej [h] | 8 – 10 | 20 | |||

| Opakowania | 0,4 kg | 0,2 kg | 3,25 kg 20,0 kg |

0,95 kg 6,0 kg |

0,05 kg |

Do elementów lakierowanych zaleca się stosowanie kleju AMPRO™, sprawdzonego od wielu lat w różnych aplikacjach.

Do prostego klejenia elementów (nielakierowanych), można również stosować klej na bazie PU – polecamy OBO-bond brown.

Przygotowanie powierzchni do klejenia:

- Przed użyciem wszystkie powierzchnie należy przeszlifować (papierem ściernym 80 lub grubszym)

- Powierzchnie przeznaczone do klejenia muszą być czyste, suche i bez pozostałości pyłu

- Powierzchnie należy oczyścić również z pozostałości oleju, tłuszczu, kurzu lub brudu za pomocą odpowiednich rozpuszczalników (takich, które w całości odparowują, np. aceton lub izopropanol)

- Klej należy nanosić na obie powierzchnie za pomocą ząbkowanej pacy

- Po sklejeniu elementów nalezy zabezpieczyć połączenie odpowiednimi zaciskami, lub zastosować prasę z zastosowaniem odpowiedniego docisku

- Wyciekające po bokach pozostałości kleju należy usunąć szpatułką a następnie wygładzić powierzchnię boczną.

Wszystko w jednym miejscu:

Pobierz interesujące Cię materiały, zapoznaj się i skontaktuj z nami.

Z przyjemnością przedstawimy dodatkowe informacje.

Zobacz katalog / pobierz jako plik PDF

Zobacz instrukcję przetwarzania / pobierz jako plik PDF

Karty produktów:

maridur® 30

maridur® 45

maridur® 50

maridur® 60

maridur® 65

maridur® 70

Test ognioodporności:

maridur® 45

maridur® 50

maridur® 60

maridur® 65

maridur® 70

Nasiąkliwość:

maridur® 30

maridur® 45

maridur® 50

maridur® 60

maridur® 65

maridur® 70

Źródło:

– materiały własne firmy Obo-Werke GmbH, publikacja za zgodą właściciela;